?

?A TAKATA a világ egyik vezető autóipari biztonsági rendszereket gyártó vállalata, amelynek termékpalettáján megtalálhatók a kormánykerekek, légzsákrendszerek, gázgenerátorok, biztonsági övek, gyermekvédelmi rendszerek és egyéb alkatrészek.

A TAKATA világszerte több mint 36 ezer munkavállalót foglalkoztat. A piaci igényekre válaszolva Magyarországon, azon belül is Miskolcon építi zöldmezős beruházás keretében a TAKATA az eddigi legnagyobb légzsákgyárát, ahol több mint ezer munkavállalónak biztosít hamarosan állást. A Takatának Európában hat légzsákgyártó üzeme van, ezek összességében több mint 500 millió euró értékben termelnek évente, a miskolci a hetedik gyáregységük. A konszern éves árbevétele 3,51 billió euró.

Rekordidő alatt elindul a gyártás Miskolcon

A Market Építő Zrt. hatalmas feladatot vállalt el, amikor az ENSI Kft-vel karöltve elvállalta, hogy a 14 épületből álló gyáregységet 10 hónap alatt felépíti és átadja az autóipar új gyára részére, ahol 2015. év elején a tesztgyártások után elindul a végleges termelés is.

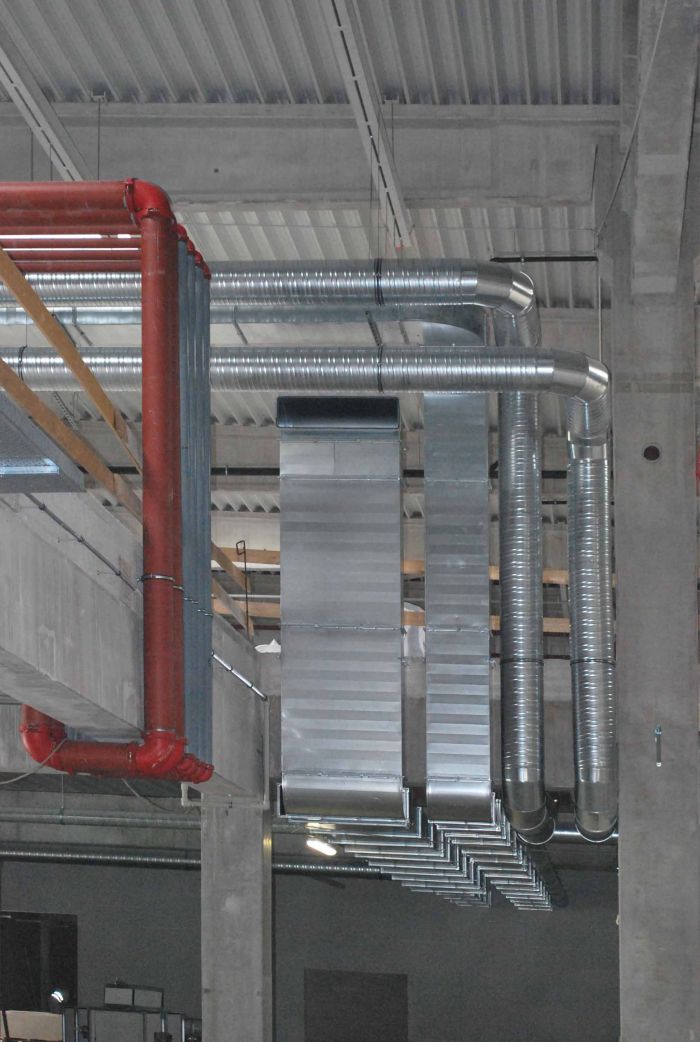

Az alapkő letétele 2014. március 12-én volt. Ekkor indult a tereprendezés után a cölöpalapozás, szerkezetépítés, majd a közmű és távvezetékek építés után, júniustól az épületgépészet is felvonulhatott a területre, és megkezdhette a belső szereléseket az esővízelvezető-rendszer telepítésével.

2014. augusztus 22-én a gyár elérte a legmagasabb pontját. Ezt a szokásokhoz híven Bokréta ünnepen avattuk fel. Jelenleg a rendszereket élesztjük és készülünk arra, hogy a technológia indítása minél zökkemőmentesebben valósuljon meg.

Átgondolt tervezés, precíz kivitelezés

A kivitelezés ilyen rövid idő alatt csak úgy lehetséges, hogy az első csavar behajtását 4 hónap precízen megtervezett kiviteli tervezés és előkészítés előzte meg. Az előkészítés során a rendszerek kialakításánál a gazdaságosság mellett kiemelt fontosságú szempont volt a gyors szerelhetőség. Ezért döntöttünk az alábbi megoldások mellett:

- Hornyos csőkötő rendszer alkalmazása.

- Ivóvíz rendszer esetén a PP-R műanyag rendszer alkalmazása.

- Csőtartószerkezet tervezéséhez és beszállításához a HILTI szaktudását vettük segítségül.

- A vezetékeket előre gyártó üzemben legyártottuk és sorszámozva érkezett ki az építési területre, ahol az összeszerelés volt a feladat.

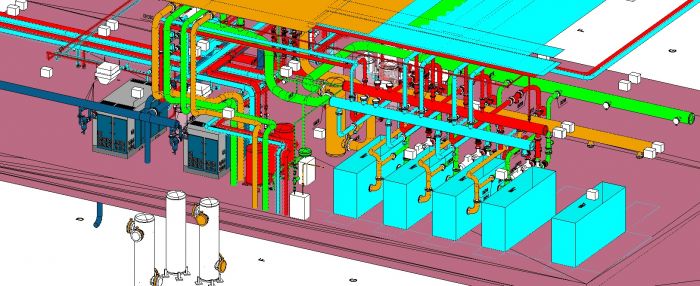

A tervezési időszakban kiszűrtünk minden olyan ütközést, ami a kivitelezést akadályozta volna, ezért a rendszerek tervezése 3D-s formátumban történt. Az elkészült szerkezeti generálterv és a szakági tervek „összefésülésével” és az ütközésvizsgálattal a kivitelezést zavaró ütközések a minimálisra szoríthatók voltak.

Az energiaközpont 3D-s terve

A kialakított rendszerek rövid áttekintése

Az épületek számára szükséges energia, úgymint fűtés, hűtés, sűrített levegő ellátás és középfeszültség előállítása a 9-es jelű épületben (energiaközpont) történik.

A fűtési rendszer hőellátása az eredetileg tervezett három 1,6 MW-tos gázkazán helyett a PannErgy Nyrt. által szolgáltatott távfűtéssel valósult meg. Ez a rendszer a környezettudatos fejlesztés keretében geotermikus megújuló energiaforrással is termeli a szükséges fűtővizet.

A berendezések részére 80/60 °C és 50/40 °C hőfoklépcsőjű melegvizet szolgáltat. Az alacsony hőmérsékletű kör az energiaellátó központból közvetlenül látja el az irodai fogyasztókat. A fűtési távvezetékek a föld alatt haladva érik el az épületek betáplálási pontjait. A teljes létesítmény tágulási rendszere és vízkezelése is a fűtési hőközpontban kap helyet.

A technológia és az épületek számára az összesen 5,5 MW hűtési teljesítményt három, csavarkompresszorral szerelt, modern vízhűtéses Daikin folyadékhűtő biztosítja. A hűtött víz hőmérséklete 10/16 °C. A hűtőgépek kondenzátorait 2 db DECSA, összesen 6,8 MW teljesítményű, zárt, etilénglikollal töltött hűtőtorony látja el. A hűtési gépház kétszintes, a földszinten helyezkednek el a hűtőgépek a szivattyúkkal, míg az osztók és egyéb szerelvények az emeleten kapnak helyet.

A hűtőgépek főkörét úgy kellett kialakítani, hogy ez lehetővé tegye a gyár második ütemében, valamint a technológia felfutása következtében megnövekedett hűtési igény esetén a bővítés lehetőségét. A fogyasztói oldal változó tömegáramú, és föld alatti távvezetéken keresztül éri az épületeket.

A sűrített levegő előállítására két Atlas Copco GA 315 – WFF – VSD – ER – DD – EL II WorkPlace® 400/50 típusú, olaj befecskendezéses, vízhűtéses, direkthajtású, széles kapacitástartományban üzemelő (25 – 100%), fokozatmentesen szabályozható csavarkompresszort telepítettünk, hőhasznosító

blokkal. A légszállítás (FAD) referencia körülmények esetén gépenként 211 – 830 l/s.

Összesen 44 km acélcső és közel 5,5 km PE, PP-R cső kerül beépítésre az épületekbe. A megmozgatott levegő mennyisége megközelíti a 400 000 m3/h-t.

Melyik a legérdekesebb terület a gyárban?

Két kiemelt fontosságú terület található az alkalmazott technológia és a gyártás miatt. Az egyik a 3-as épület, a légzsák gyártócsarnok. Itt találhatóak a fröccsöntő berendezések. Ezek a berendezések hatalmas hőt termelnek, aminek az elvezetése gépészeti feladat. Itt a megrendelő igénye szerint az eredetileg tervezett egy hőfoklépcsős (10/16 °C) hűtés helyett a technológiai igények pontosítása és a TAKATA által alkalmazott fejlesztések következtében jelenleg 3 hőfoklépcsős hűtéssel látjuk el a berendezéseket (10/16 °C, 14/20 °C, 30/36 °C).

A fröccsöntőgépek hidraulikája számára elegendő a magasabb hőmérsékletű hűtővízellátás is. Ennek energiatakarékos előállítását az energiaközpontból új távvezeték fektetésével, hűtőtoronnyal oldottuk meg.

A 7-es épületben, az inflátor gyártás területén a helyiségekben pirotechnikai inflátorok gyártása folyik. Az előírt hőmérséklet télen-nyáron 23 °C ± 1 °C, a páratartalomnak a helyiség minden pontján 30%-nál kevesebbnek kell lennie.

Ha az előírt értékeket meghaladjuk, akkor a gyártást azonnal leállítják. Ennek két oka van, az egyik a gyártási minőség biztosítása csak ilyen körülmények között lehetséges, a másik pedig az alkalmazott puskapor robbanási hajlamának a megnövekedése.

Az előírt belső légállapot tarhatósága csak az építészet és a kiszolgáló gépészet nagyon pontos együttműködésével lehetséges. A falak, padlók, födém párazárása és hőszigetelése a feladat alappillére. Az előírt belső légállapot eléréséhez 2 db 30 000 m3/h légszállítású szárítóberendezést telepítünk. A berendezések a fokozott üzembiztonság elérése érdekében egymás tartalékaként üzemelnek.

Hol találkozhatunk az itt gyártott berendezésekkel?

Ha az ember beül egy autóba, akkor nagy valószínűséggel találkozik egy-egy alkatrésszel, amit a TAKATA gyárt. A teljesség igénye nélkül azok az autómárkák, ahol találkozhatunk velük: Renault, Dacia, Skoda, Seat, VW, Daimler, Jaguar, BMW, Ford, GM, Audi, Fiat Nissan, Volvo, SAB, Toyota, Chrysler, Honda, Mazda és a Mitsubishi is.

Jelenleg készülünk az utolsó felvonásra, amikor is a technológia berendezések megérkeznek a területre és mindenki megelégedésére elindul a gyártás.

Kiss Balázs Tihamér

projektvezető

ENSI Kft.