2020 őszén jelentette be a Nestlé a büki állateledel gyárának nagyszabású bővítését. A világjárvány nem tántorította el a céget, hogy a beruházást a tervei szerint indítsa el, és rendkívül szigorú biztonsági és minőségi előírások mellett, megépíttette az új gyáregységét.

A „T4" projekt néven ismert 27.000 m2-es épületkomplexum generálkivitelezését a török Synergy Construction Hungary Kft., a komplett gépészeti kivitelezést pedig ismét az ENSI kft. nyerte meg.

2021 végén egy újabb gyáregység megépítéséről döntött a Nestlé. A megbízást szintén a Synergy és az ENSI kapta meg, így onnantól kezdve, a 2 gyáregységen párhuzamosan dolgoztunk. A két technológiai gyár alapterülete meghaladta az 50.000 m2-t!

A T4 projektet október végén zártuk, a T5-öt november végén adjuk át.

A 2 X 27.000 m2-es gyár beruházásának összes értéke >50 milliárd Ft, amely a Nestlé eddigi legnagyobb hazai beruházása.

A kezdetektől fogva jelen vagyunk Bükkön!

Az ENSI Kft.-nek 2012, 2013, 2017 után, a T4-es gyáregység megépítése a Nestlénél már a 4. megbízása.

A „T4” kivitelezési munkáit 2021. márciusában kezdtük meg. Egy tapasztalt szakmérnök - supervisor - irányítása mellett, három fiatal mérnök felelt egy-egy szakág megfelelő menedzseléséért. Helyi építési irodát, raktárakat hoztunk létre, és helyszíni irányítás mellett, jelentős létszámú alvállalkozói kört foglalkoztattunk.

Cégünk felelt az összes gépészeti rendszer kialakításáért, úgy mint: vízellátás, csatornázás, sűrített levegő hálózat, fűtési hálózat, hűtési rendszer, légtechnika és szellőzési rendszer.

Az új gyáregység az alábbi főbb részekből áll | |

| Termelési terület | Irodai épületrész |

| BST | Kompresszor gépház |

| Csomagoló | Hűtőgépház |

| Magasraktár | Fűtési és vízgépház |

| Horizontális és vertikális folyosó | Hidegraktár |

| Raktárrész | |

Modern, energiatakarékos gépészeti rendszert építettünk

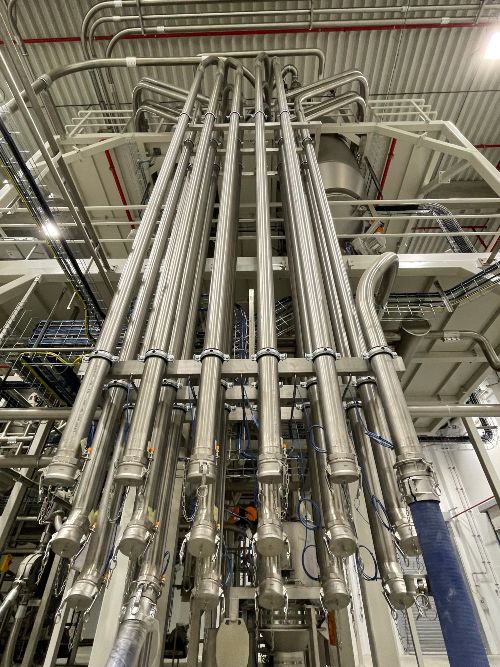

A termelési területen a hálózat rozsdamentes vezetékből épült, egyéb területen horganyzott acélt használtunk menetes és kuplungos kötésekkel.

Vízellátás, csatornázás

A gyár termelési területeinek tisztán tartására 26 db magasnyomású mosó állomást telepítettünk, ezek melegvíz ellátásához 12 m3 térfogatú szigetelt, 6.6 m magas tartályra volt szükség.

A melegvíz előállítása gőzzel, hőcserélővel leválasztva történik. A gyár lágyvízellátásának folyamatos biztosítása érdekében, 2 db 35 m3- es puffer tároló telepítésére volt szükség, hogy az időben gyorsan váltakozó igényeket fedezni tudja a rendszer.

Az irodaépület vízellátása 2x1.000 literes melegvíztárolóval, a víz fűtése gőzmegtáplálású hőcserélővel történik.

Sűrített levegős rendszer

Az épületben a technológiai igény kielégítésére sűrített levegő hálózat kiépítésére volt szükség, amelyet 2 db olajmentes kompresszorral és a hozzá tartozó hűtveszárító rendszerrel oldottunk meg. A rendszerhez 1+1 20 m3-es puffer és egy kiegészítő, 5.0 m3-es tartály lett telepítve. Az üzemi nyomás 8 bar.

A sűrített levegő felhasználás jellemzően kettős feladat ellátására szolgál. Az egyik a pneumatikusan működtetett szerelvények megtáplálása, a másik a technológia berendezések lefuvatásának a biztosítása.

A kompresszorok hűtése vízkör felhasználásával, a technológiai hűtőtornyokból van ellátva. A hűtőtornyok üzemi kiesésére is felkészülve, 2 db 1.0 m3 IBC tartályt telepítettünk a frekvenciaváltóval ellátott kompresszor vészeseti hűtésére. A betelepített hűtveszárító berendezések együtt működnek a kompresszorokkal.

Gőzrendszer

A gőzrendszer a technológiai gépek ellátását szolgálja. Ez biztosítja a komfort fűtést, a használati melegvíz és a mosóvíz hőtermelését is. A fő fogyasztási pontoknál szabályozó, nyomáscsökkentő és szűrőállomásokat telepítettünk. A rendszer névleges fogyasztása ~15 t/h, amely 8 bar nyomású szénacélból épült. A technológiai gépek előtt finom szűrés történik, onnantól kezdve rozsdamentes acélt használtunk, ahogyan a kondenzvíz hálózat esetén is.

Fűtési rendszer

3 fő részre bontható a fűtési rendszer. Az iroda fűtését fan-coilokkal biztosítottuk, a gyártáshoz köthető helységekbe termoventilátorok kerültek, ezen felül a légkezelők fűtő kaloriferjeinek alakítottunk ki egy külön rendszert. A fűtéshez szükséges hőenergiát egy 2.3 MW hőcserélő biztosítja.

Hűtési komfort

A 6/11 °C hűtési rendszer a fagyasztóraktár hűtéséből biztosítja a hűtési energiát. A légkezelők hűtését glikolos rendszer, az irodát fan-coilok, a csarnok hűtését pedig termoventilátorok biztosítják. A kapcsoló terek és a technológia hűtését egy külön rendszer biztosítja, amelyek összes névleges hűtési igénye 1.2 MW.

Technológiai hűtés

A hűtővízrendszer feladata a technológia kiszolgálása, valamint a kompresszorok hűtésének a biztosítása. 2 db nyitott hűtőtornyot és 3 db 33 m3-es tartályt telepítettünk. A technológiai hálózat anyaga rozsdamentes acél, hegesztett kötésekkel. A rendszer folyamatos szűrésen megy keresztül. A leiszapolását a vízkezelő berendezés végzi. A technológiának a hűtéséből visszaérkező melegvizet a fűtési és a mosóvíz fűtésére lehet hasznosítani.

Mosóvíz

A technológiai terület mosására 45 °C-os lágyvizet használ a Nestlé. 2 rendszer lett kialakítva, mindegyik rozsdamentes acélból épült meg. Az egyik rendszer alacsony nyomású mosókból áll (5 bar), amely a 9 db mosódobnak és a gépeknek a beépített belső mosását látja el. A másik rendszer nagy nyomású mosórendszer (25 bar). Ezzel a mosódobok kaptak vegyszeres adagolást, amit sűrített levegővel habosít fel. 32 db 25 m-es mosódob, valamint 5 db nyomásfokozó állomás lett telepítve.

Légtechnika, szellőzés

Az épületegyüttesben a légtechnikai rendszer kiépítése kettős célt szolgál. Az egyik az épületben munkát végző személyek friss levegő ellátásának a biztosítása, a másik az épületszerkezet állagvédelmi megóvása. Az épület szellőztetését légkezelőkkel biztosítjuk, amelyek döntően a tetőn, a kültérben helyezkednek el.

A légtechnikai rendszerhez 28 db Remak gyártmányú légkezelő berendezést telepítettünk, amelyek teljesítménye hozzávetőlegesen 300.000 m3/h légforgalom, és 45 db Systemair gyártmányú tetőventilátort.

Egy biofilter rendszer komplett telepítése és beüzemelése is a munkánk része volt, beleértve a kb. 24 m magas kéményt is. A hálózat rozsdamentes anyagból épült, a technológiai végpontoknál elszívó ernyőket telepítettünk. A kültérben előszigetelt légcsatornákat, beltérben rozsdamentes anyagokat használtunk. A gyártási területeken a befúvási végpontoknál textil légcsatornák kerültek beépítésre.

Szeretjük az ilyen szép munkákat, amelyben van bőven kihívás, de ettől lesz izgalmas.